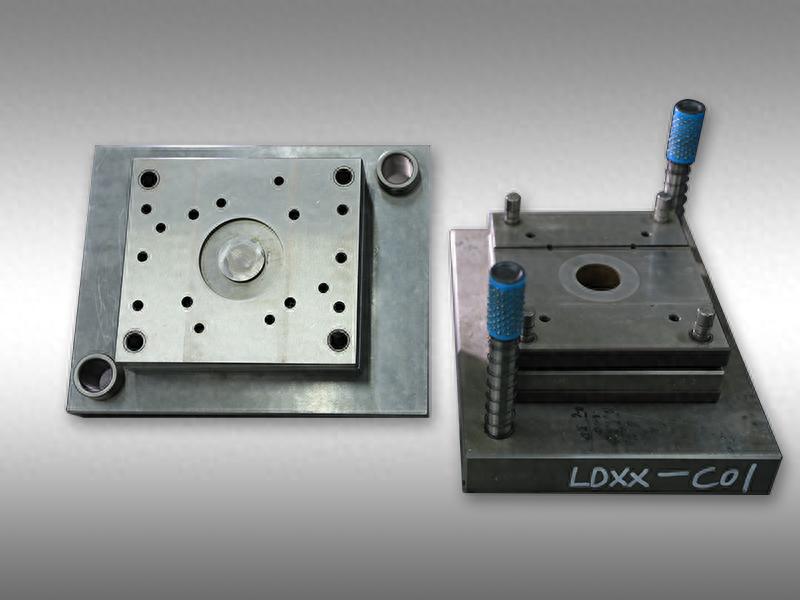

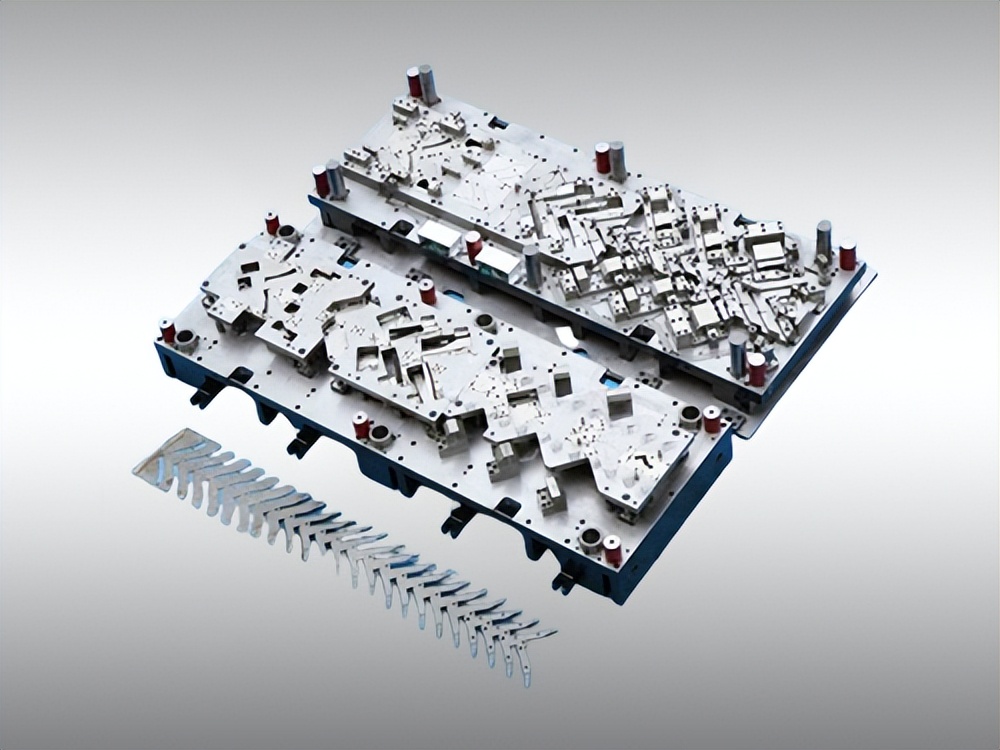

冲压模具成本优化需贯穿设计、材料、制造、运维全流程,结合行业实践与技术创新,具体措施如下:

一、设计阶段降本

· 采用三维设计软件(如 NX)替代二维图纸,提前发现干涉问题,减少试模次数。通过CAE模拟分析冲压变形、开裂等缺陷,优化排样方案,降低试模材料与人工成本。非关键部位采用镂空设计或低强度材料,减少加工难度与热处理成本。统一标准件(如导柱、弹簧),降低采购与维护成本。

二、材料与工艺优化

· 使用冲锰钢板(如宝钢)替代传统钢材,成本降低20%且热冲压温度更低。改进毛坯形状,采用无废料排样设计,提升材料利用率。宽卷料替代普通板料,减少仓储与运输成本。

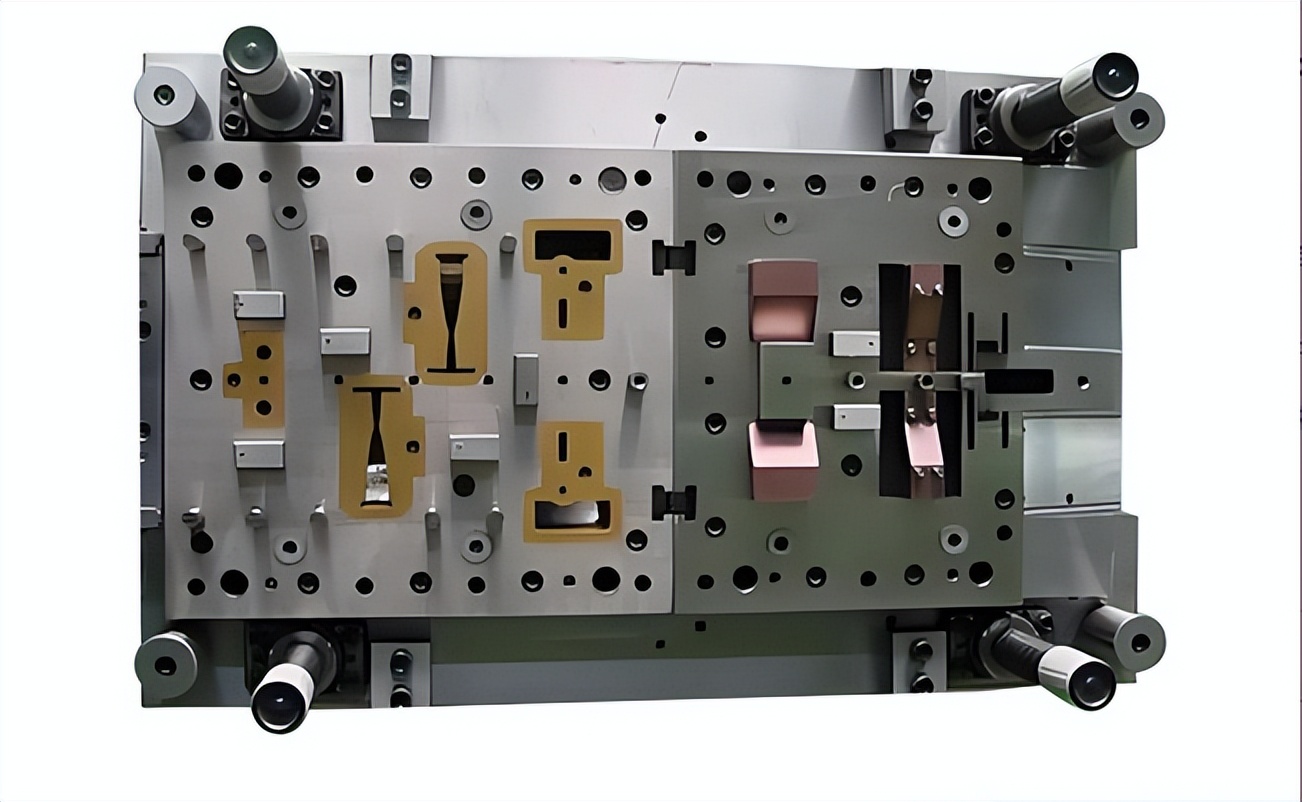

三、制造过程控制

· 引入五轴加工中心自适应补偿算法,压缩加工时间。实时监测刀具寿命,合并同类刀具使用,备刀成本下降。

· 严格控制淬火、回火工艺,避免过度处理导致变形。

四、运维与寿命管理

· 部署应变传感器与工业微陀螺仪,实时监测模具位移量,提前预警维修。关键部件(如导套)定期检查粗糙度(Ra≤0.8μm),延长使用寿命。

· 五、跨部门协同

设计、工艺、制造部门早期介入,避免后期返工。

通过上述措施,可系统性降低冲压模具成本,同时兼顾质量与效率。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

相关文章

暂无评论...