当注塑工艺参数的稳健性是指在量产过程中,这些惨的自然波动不会导致产品质量产生不可接受的变化。例如,若注塑机上设置的温度波动在±2°C范围内,保压压力变化在±5 psi范围内,这些都属于自然波动。在此类波动下,成型产品仍应符合公差要求。注塑工艺的输出参数的波动应最小,如实际注射压力或缓冲量值。“自然波动”指不是外部因素干扰产生的特殊原因波动,比如热电偶发生故障导致冷却水的进水温度波动高达20°C,这就不属于自然波动,需要注意的是,自然波动永远无法完全消除,了解到这一点,将有助于开发一个稳健且一致的工艺。

此外,还需注意公差设定问题,如果产品设计的公差过小,超出了工艺所能承受的范围,这并不意味着工艺不稳健。公差设定需要充分考虑成型工艺的能力和局限性。

当注塑机达到某一注射速度后,塑料的粘度保持恒定,此时粘度曲线处于稳健区域,注射速度的波动对粘度影响很小,进而对充模量的影响也较小。在低注射速度下,注射速度的微小变化会导致粘度发生显著变化,而造成每次注射的充模量不一致。因此,低注射速度设定不属于工艺的稳健区域,应避免采用这样的设置。

当注塑工艺满足以下两个要求时,即可认为其具有一致性:

1. 工艺参数的所有波动均仅由自然原因波动引起,

2. 波动的标准差最小。

例如,缓冲量是注射、保压和保压阶段的输出结果,如果缓冲量的波动最小,且其随时间变化的分布曲线呈正态分布,则表明该工艺具有一致性。在这种情况下,所考虑的工艺仅注射、保压和保压阶段。

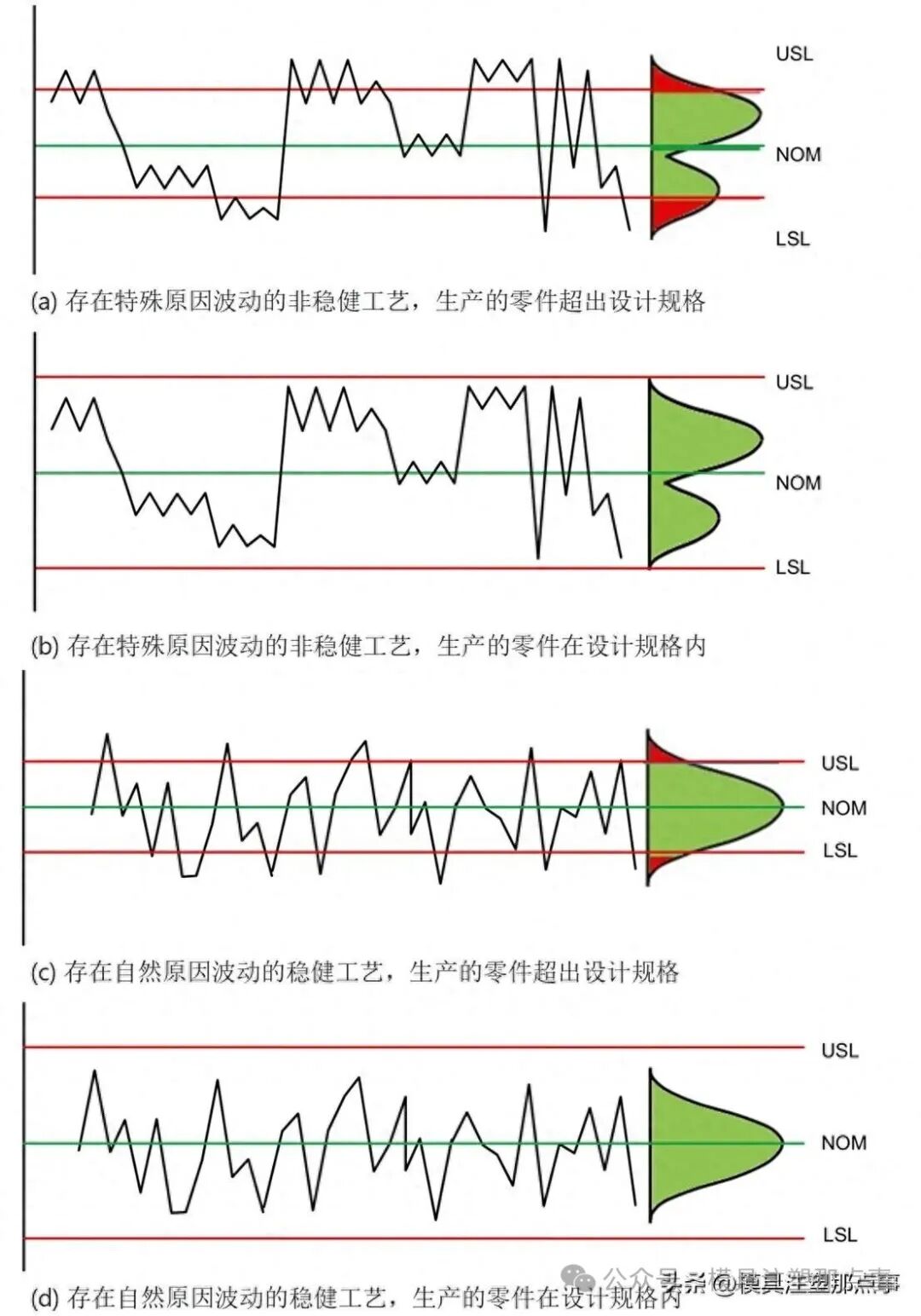

稳健的工艺能生产出质量一致的零件,因为其输出波动很小。发过来说,要使质量保持一致,工艺必须稳健。对于注塑成型而言,当零件质量出现不一致时,通常需要怀疑工艺的稳健性,因为工艺参数的变化会反映在零件质量上,一般来说,根据工艺的稳健程度和公差极限,需要考虑四种可能的生产工艺场景,如下图所示。

图1 基于波动原因和零件公差

上图 (a)所示的工艺由于零件尺寸发生变化而不稳健,前四个数据点更接近设计规格上限,但下一个数据点则向规格下限下降,部分成型零件超出规格。上图(b)展示了相同的工艺,但公差有所放宽,该工艺生产的零件在设计规格内。在这两种情况下,特殊原因波动是导致零件质量不一致的原因。尽管在第二种情况下零件符合要求的规格,但仍需要尝试消除这种波动。上图(c)和(d)均是稳健的工艺,因为质量分布呈正态分布。在图(c)中,公差极限使得该工艺虽然稳健,但生产出的零件超出设计规格。在图(d)中,公差比图(c)更宽,因此相同的工艺现在生产出可接受的零件。显然,图(d)中的工艺是最合理的,公差范围是由产品工程师设定的,在一些情况下,工程师可以根据零件的形状、配合和功能灵活地放宽公差。如果产品工程师不接受放宽公差,且在当前工艺设置下无法减少波动,则需要考虑替代解决方案,如选择另一种塑料、改变填料量或使用型腔压力控制。如前所述,即使零件在要求的规格内,也需要尝试消除特殊原因的波动,使零件质量可预测。开发稳健工艺的方法的另一个好处是减少零件检验频率和样本量,运用科学原理和技术进行工艺开发的目标,是建立一个一致且完全在规格限内的工艺,类似于图1(d)所示的工艺,仅仅使成型零件在设计规格限内并不一定意味着工艺是稳健和稳定的。

有多种方法可以提高工艺的稳健性、减少波动并提高一致性,工艺开发的目标应该是开发一个稳定且稳健的工艺。接下来我们介绍工艺开发的方法。

相关文章